《Metall. Mater. Trans. B》 不同钢包底吹工艺下RH中钢水的流动特性

近些年来,RH(Ruhrstahl-Heraeus)精炼装置被广泛地应用于钢铁生产的二次精炼过程中,RH精炼装置具有脱碳、去气、均匀成分和温度、促进夹杂物上浮等作用。RH精炼装置内的流动是在抽真空的条件下,钢液在气泡浮力作用下向上流动,钢液通过两个浸渍管在真空室和钢包间不断的循环往复。RH精炼过程中钢液的循环流动也是发生各种物理化学反应的基础和核心,对RH精炼效率有显著影响,因此对RH内部流场的研究具有重要意义。众多研究者们在对现有RH结构下,提出了多种提高循环流量的方式,但受生产设备条件(如真空室、钢包的直径)的限制,循环流量的提高有所限制,提出其他有效提高循环流量的措施很有必要。

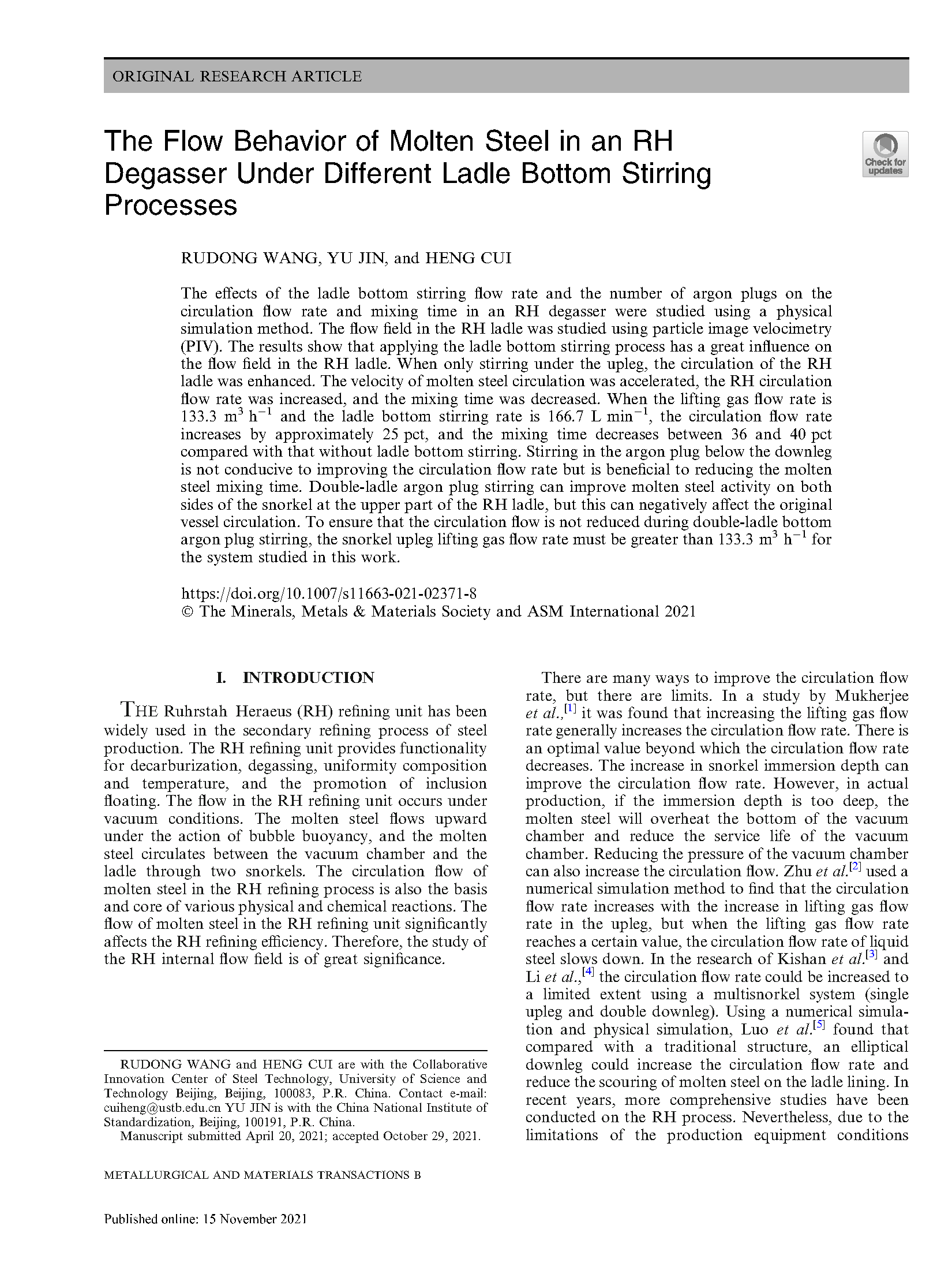

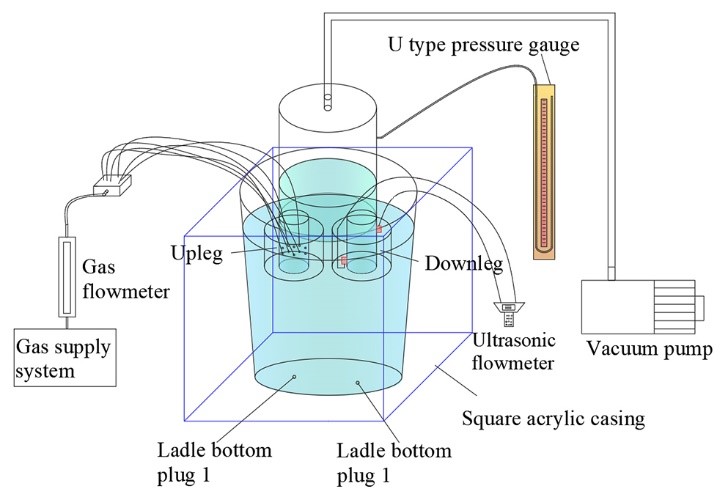

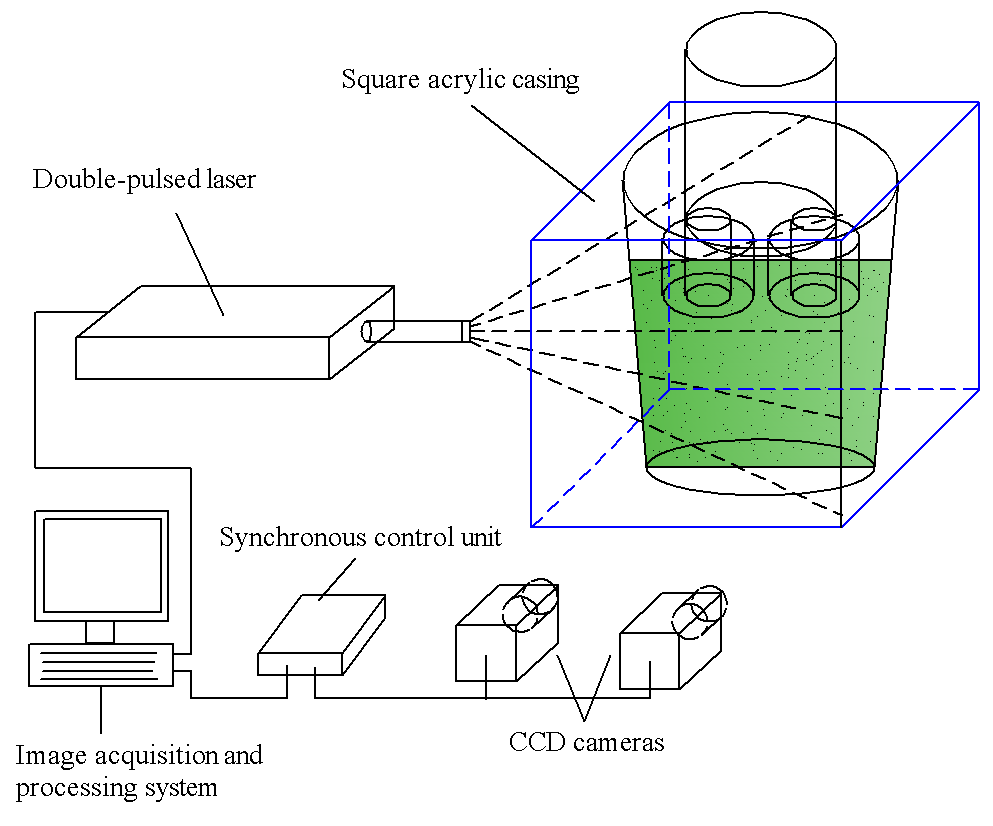

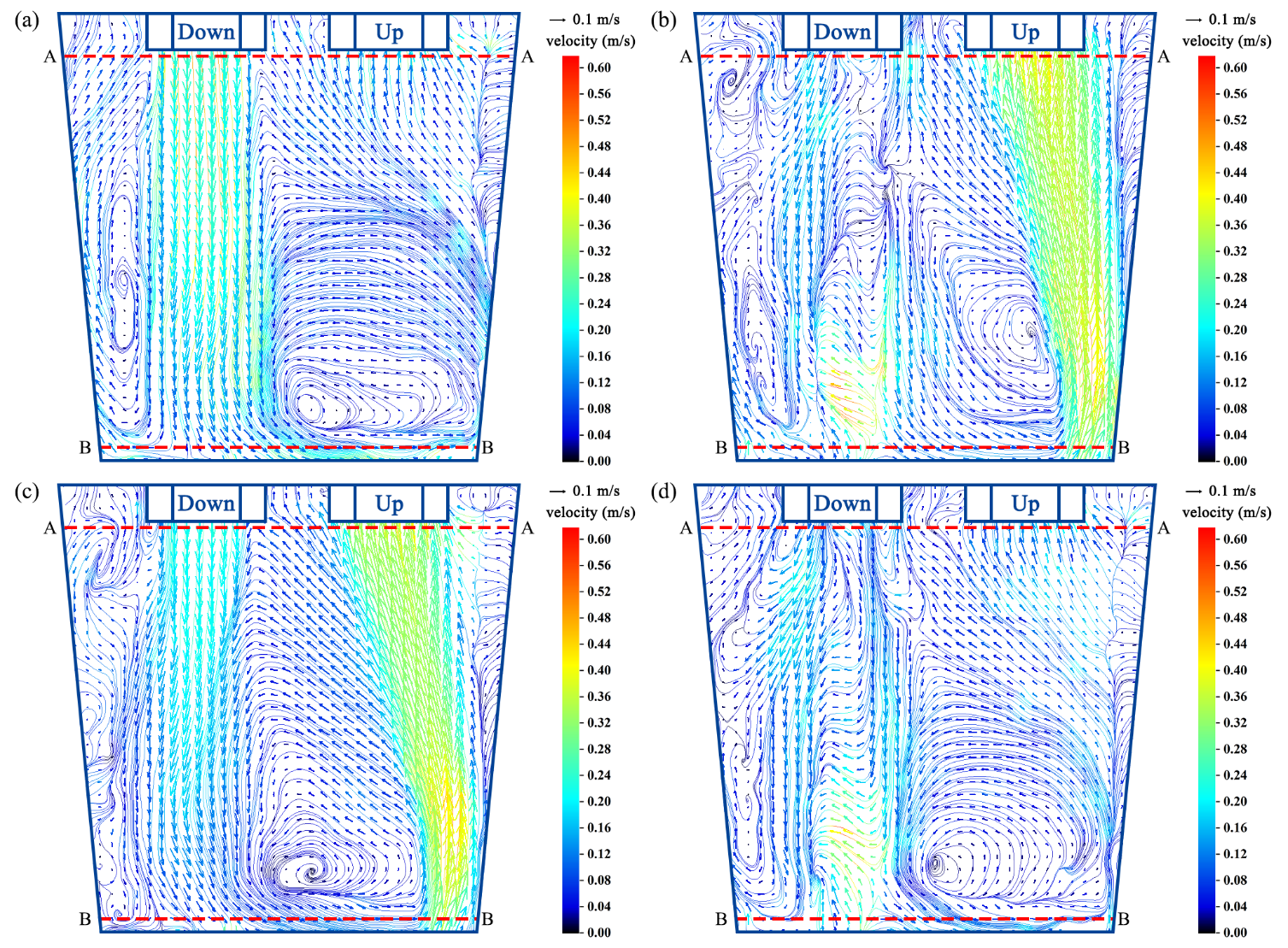

北京科技大学钢铁共性技术协同创新中心现代交通用钢团队崔衡等人,采用物理模拟方法研究了系统研究了底吹孔个数、底吹流量、驱动气体流量、浸入深度、真空室压力等工艺参数对RH钢包内循环流量和混匀时间的影响,并运用粒子图像测速技术(PIV)对RH钢包内流场进行研究。研究结果表明,采用钢包底吹工艺对RH钢包内流场有较大影响。当仅在上升管下方底吹时,RH钢包的循环增强。钢水循环速度加快,RH循环流量增加,混合时间缩短。在提升气体流量为133.3 m3/∙h,钢包底搅拌速度为166.7L/min时,与不进行钢包底搅拌的情况相比,循环流量增加约25%,混合时间减少36%~40%。在下降管下方的底吹不利于提高循环流速,但有利于缩短钢水混合时间。同时在上升管和下降管下方底吹可提高RH钢包上部浸渍管两侧的钢水活跃度,但会对原始钢包内循环产生负面影响。为确保双孔底吹工艺下循环流量不减少,通气管提升气体流速必须大于133.3 m3/h。本文也对上升管下方底吹时的循环流量公式进行拟合。

使用RH钢包上升管下方进行底吹的工艺方法,可在不改变RH真空室结构的情况下,有效减小钢水混匀时间,增加RH的循环流量,从而提高RH精炼的效率。

该项研究成果于2021年11月15日以“The Flow Behavior of Molten Steel in an RH Degasser Under Different Ladle Bottom Stirring Processes”为题发表在Metallurgical and Materials Transactions B上,为提高RH循环流量提供了新的思路和方法,丰富了RH物理模拟领域的研究内容。这一研究成果已经在广西柳州钢铁集团有限公司得到应用,结合相应开发的脱碳模型,使IF钢RH的终点碳含量降低了25%。

原文链接:https://link.springer.com/article/10.1007/s11663-021-02371-8

RH水模型示意图

PIV系统示意图

不同钢包底搅拌条件下RH钢包流场的PIV测速结果:(a)无钢包底吹,(b)双孔底吹,(c)上升管下底吹,(d)下降管下方底吹